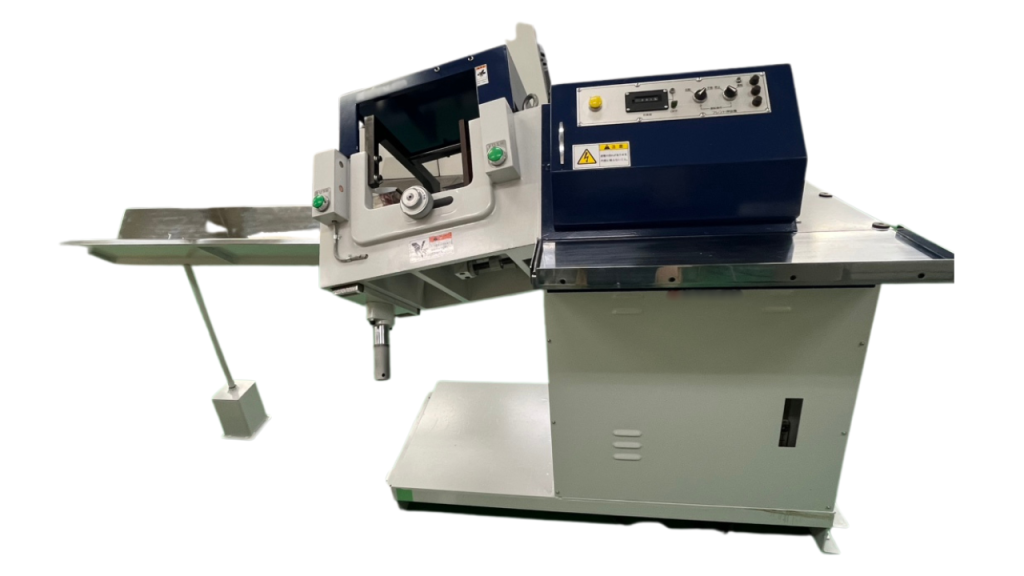

当社ではこれまで、トムソン加工とプロッタ加工で型抜きを行ってきました。おかげさまで、多数の型抜き印刷のご相談をいただけるようになり、より幅広いご依頼にお応えできるよう、新たにブッシュ抜き機(自動押抜機)を導入いたしました。より早く、より多く、そしてきれいに。そんな仕上がりを目指す方に知って欲しい、ブッシュ抜き加工について解説いたします!

ブッシュ抜き(自動押抜機)とは

ブッシュ抜き(自動押抜機)とは、鋼製の鋭い金型を用いて、数十枚~数百枚の紙を一度にまとめて押し抜いていく型抜き方法です。

主にカードゲームや商品ラベルなど、形の統一性が求められる製品や大量ロットの製作に適しています。トランプやトレーディングカードといったカード類も型抜き加工で製作されているとは驚きですよね。また、製本した束をそのまま加工できるので、メモ帳や付箋の製作にも使用されます。つまり製品の外枠を美しく仕上げながら、大量に生産できるのが、ブッシュ抜きでの型抜き加工です。

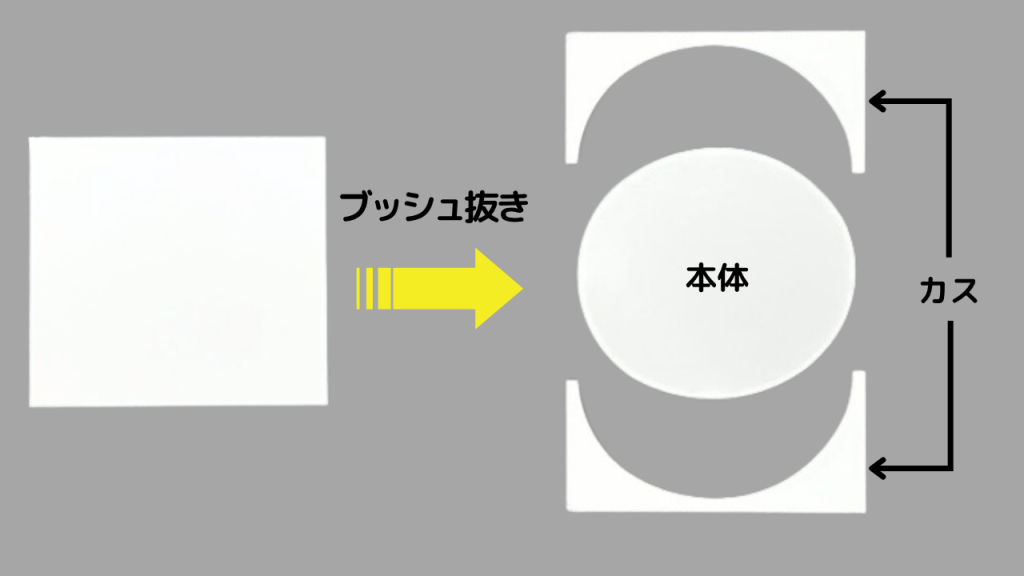

ブッシュ抜きの仕組み

・機械に固定した金型に、紙の束を強い力で押し当てて抜いています。イメージとしては、ところてんを押し出すように一気に抜き出す感覚です。抜きながらカス取りも同時に行ってくれるため、つなぎがありません。さらに、抜いた先には受け皿があり、連続して作業が行えるのでとても効率的です。

・複雑な形の型抜きには向いておらず、同時にスジ・ミシン入れや穴あけをすることもできません。そのため、仕様によっては、トムソンやプロッタなど他の加工方法と組み合わせて製作していく場合もあります。

・1度の押し抜きで8~15㎝程度の厚みの束を抜くことができます。全て均一に綺麗に抜けるよう、枚数の調整を行いながら加工しています。

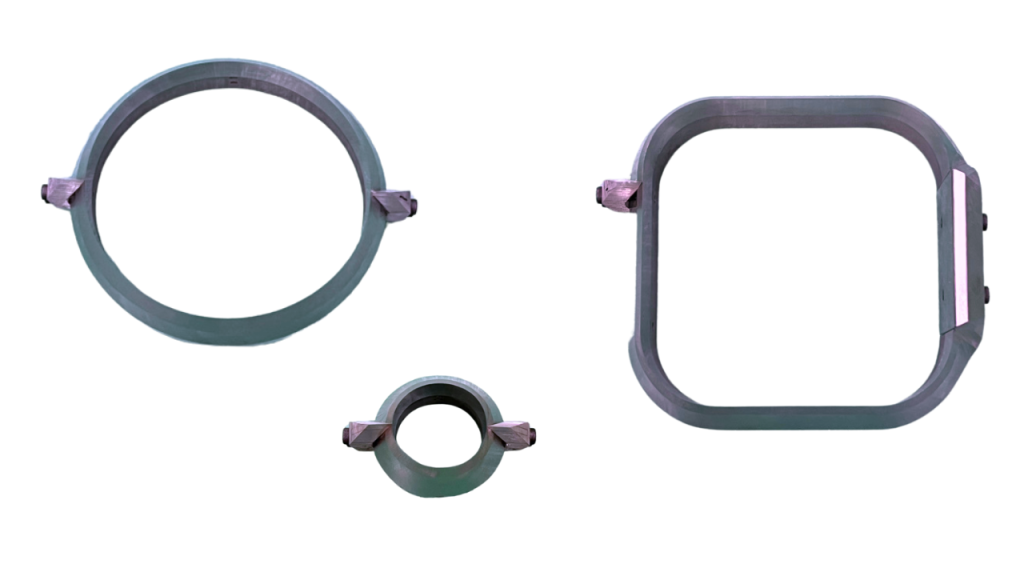

ブッシュ抜きの金型

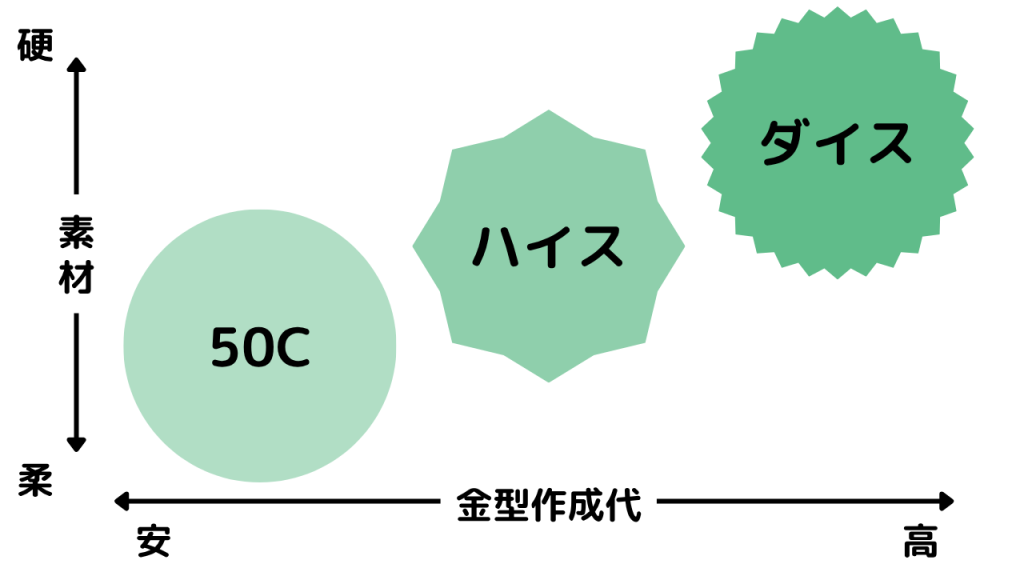

ブッシュ抜きで使用する金型は、非常に丈夫で、紙の束を一気に・正確に抜くことができるほど鋭い刃が付いています。素材となる鋼にはハイス鋼・ダイス鋼・50Cの3種類があり、それぞれ強度が異なるためロット数に応じて選択しています。

金型の耐久性は製作部数により変動しますが、一定の使用数を目安に研磨を行うことで、長持ちさせることができます。硬い素材ほど製作できる数が増えるので、研磨の頻度も少なく済みます。

トムソン加工で使用する抜型よりも高価ではありますが、大量ロットや、長期的に増刷の予定があるものは、結果的にコストを抑えられる場合もあります。

納期、お急ぎですか?

耐久性に優れた金型だからこそ、作成期間に1か月ほどかかります。

以前、お急ぎでカード製作のご相談をいただきましたが、金型の作成からでは間に合わない…!なんてことがございました。そこで、当社で常備している金型を使用し、なんとか納期に間に合わせることができました。

まだ導入したばかりですので、常備している金型の種類は少ないですが、お急ぎの場合でも対応できる可能性もございますので、是非1度ご相談ください。

また、オリジナルの形状で製作を希望される場合は、お早めにご注文していただくことをお勧めしています。

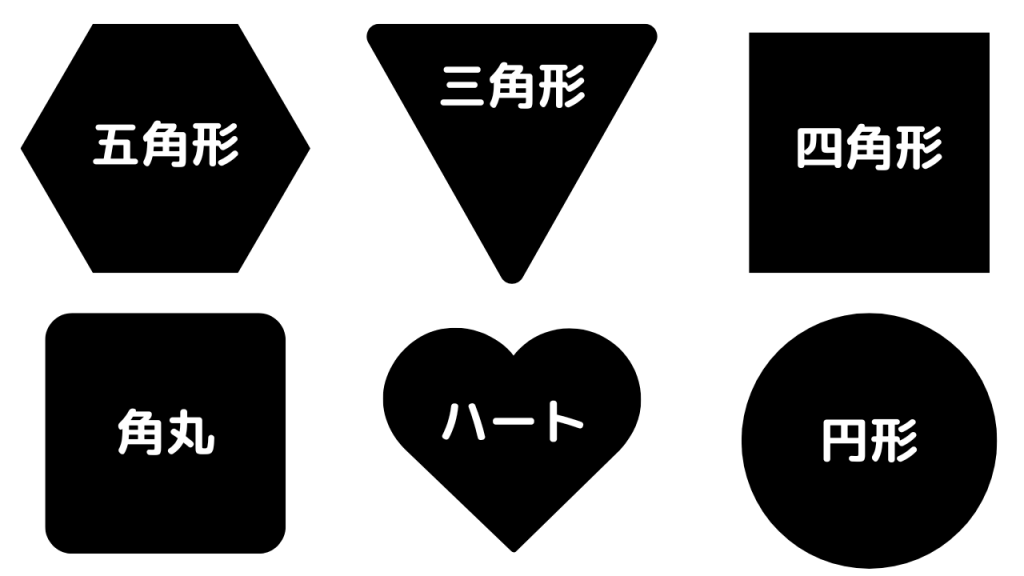

ブッシュ抜きで対応できる形状

サイズ:200×200㎜程度

形状:円形や長方形などシンプルなもの

<ポイント>鋭角には抜けないので、カットラインの作成時には要注意!

ブッシュ抜き加工で作れるもの

ブッシュ抜き加工の代表的な活用例をご紹介いたします。

- トレーディングカード、トランプなどのカード類

つなぎがないので、精度の高いカットが求められるカード製品にも対応。角丸加工も可能です。 - メモ帳

メモ帳を製本した後に、外枠を一括で抜くことで、ズレのない綺麗な仕上がりになります。 - ラベル、タグ

アパレルや雑貨のタグ、商品ラベルなど、サイズや形状の統一が重要な商材も、ブッシュ抜き加工が得意とする分野です。

上記のような大量生産、仕上がりの均一性が求められる製品こそ、ブッシュ抜きの出番です。

ブッシュ抜きのメリットデメリット

【メリット】

・金型は研磨して長期間繰り返し使える

・大量生産、効率的、スピーディー

・カス取り不要

・つなぎがない

【デメリット】

・断裁に時間がかかる

⇒多面付で印刷したものを金型に合わせ断裁していく必要があります。ベテランのスタッフが速さと正確さを心掛けて断裁作業を担当しております。

・金型が高価

⇒トムソンの抜型よりも高価ですが、ご予算や製作物に応じて、他の加工方法と比較しながら最適な方法をご提案いたします。

・単純な形しか抜けない

⇒当社の型抜き方法は3種類ございます。細かな型抜きが得意な機械もありますので、より理想の形に近づける方法を一緒に考えます。

・スジやミシン入れは不可

⇒トムソンやプロッタなど、ブッシュ抜き以外の加工方法を組み合わせることで対応いたします。

まとめ

・ブッシュ抜き加工(自動押抜機)とは、数十枚~数百枚の紙の束を一度にまとめて押し抜いていく型抜き方法。

・ブッシュ抜きで製作されている主な商材は、トレーディングカードやトランプなどのカード類、メモ帳、商品ラベル・タグなど。

・大量ロット、仕上がりの均一性を求めるならブッシュ抜きがおすすめ。

・不向きな形状やミシン・スジ入れなどできないこともあるが、他の加工方法と組み合わせることで可能になる場合もある。

ブッシュ抜き機の導入により、対応できる加工の幅がさらに広がりました。形状や数量に関わらず、まずはお気軽にご相談ください。これまでの実績と新しい設備を活かし、ご希望に沿ったご提案をさせていただきます!

トムソン加工・プロッタ加工についてはこちらのコラムをご覧ください。